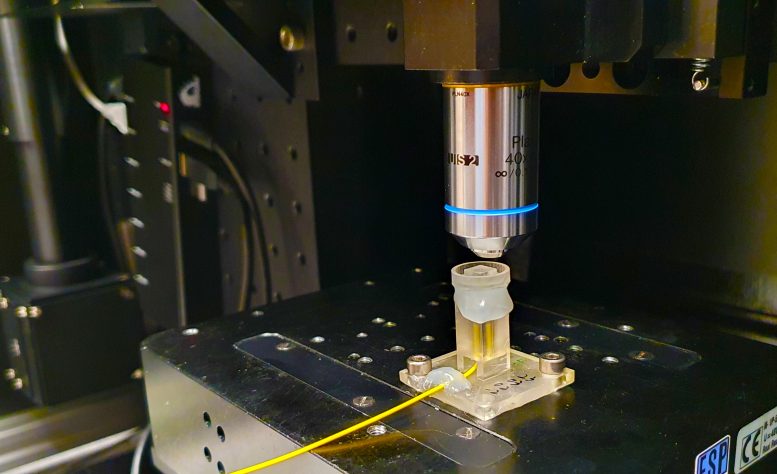

Los investigadores suecos han innovado la impresión 3D mediante el desarrollo de microópticos de vidrio de sílice en fibras ópticas, prometiendo Internet más rápido, sensores mejorados y sistemas de imágenes avanzadas, al tiempo que evitan daños a alta temperatura a los recubrimientos de fibra. Crédito: David Callahan

Los investigadores suecos tienen microópticos de vidrio de sílice impresos en 3D en fibras ópticas, mejorando la velocidad y la conectividad de Internet. Esta técnica, más resistente y precisa, podría revolucionar la teledetección, los productos farmacéuticos y la fotónica.

En una primera para las comunicaciones, los científicos suecos han impreso con éxito microópticos de vidrio de sílice en 3D directamente sobre las puntas de fibras ópticas, áreas tan pequeñas como la sección transversal de un cabello humano. Este avance podría conducir a velocidades de Internet más rápidas y una conectividad mejorada, junto con el desarrollo de sensores más pequeños y sistemas de imágenes más compactos.

Reportando recientemente en la revista ACS Nano, investigadores del KTH Royal Institute of Technology en Estocolmo dicen que la integración de dispositivos ópticos de vidrio de sílice con fibras ópticas permite múltiples innovaciones, incluidos sensores remotos más sensibles para el medio ambiente y la atención médica.

Las técnicas de impresión que informan también podrían resultar valiosas en la producción de productos farmacéuticos y productos químicos.

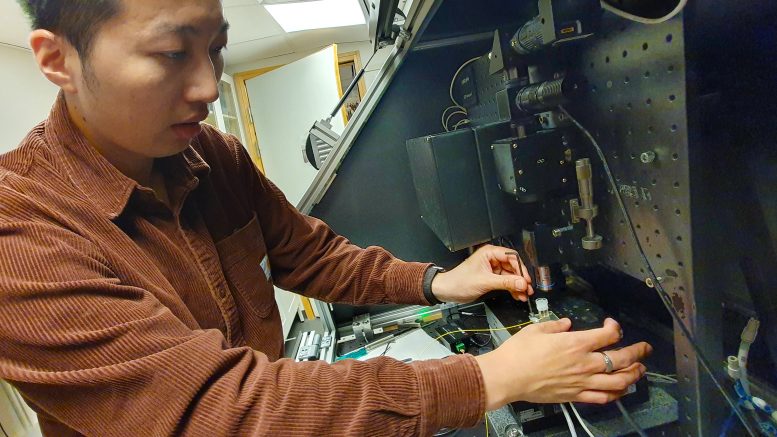

Lee-Lun Lai demuestra la configuración para imprimir microestructuras de vidrio de sílice en una fibra óptica. Crédito: Lee-Lun Lai demuestra la configuración para imprimir microestructuras de vidrio de sílice en una fibra óptica.

El profesor de KTH, Kristinn Gylfason, dice que el método supera las limitaciones de larga data para estructurar puntas de fibra óptica con vidrio de sílice, lo que, según él, a menudo requieren tratamientos de alta temperatura que comprometen la integridad de los recubrimientos de fibra sensibles a la temperatura. En contraste con otros métodos, el proceso comienza con un material base que no contiene carbono. Eso significa que no se necesitan altas temperaturas para expulsar el carbono para que la estructura del vidrio sea transparente.

El autor principal del estudio, Lee-Lun Lai, dice que los investigadores imprimieron un sensor de vidrio de sílice que resultó más resistente que un sensor de plástico estándar después de múltiples mediciones.

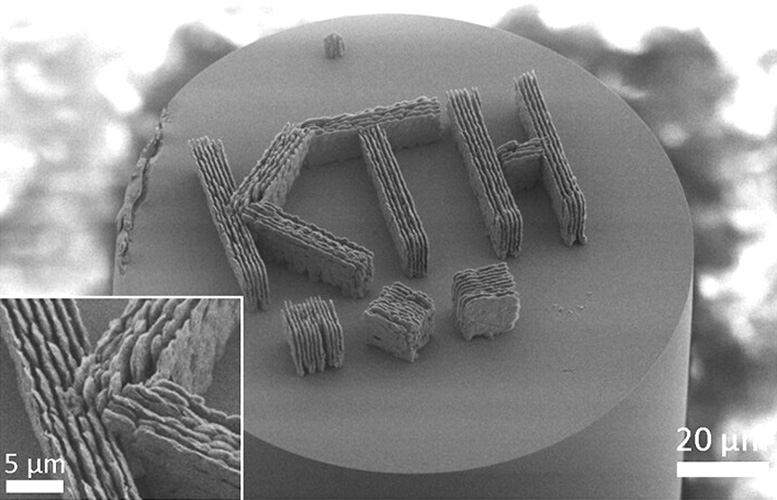

Imagen microscópica de una estructura de demostración de vidrio impreso en la punta de la fibra óptica. Crédito: David Callahan

“Demostramos un sensor de índice de refracción de vidrio integrado en la punta de fibra que nos permitió medir la concentración de solventes orgánicos. Esta medición es un desafío para los sensores basados en polímeros debido a la corrosividad de los solventes ”, dice Lai.

"Estas estructuras son tan pequeñas que podría caber 1,000 de ellas en la superficie de un grano de arena, que es aproximadamente del tamaño de los sensores que se usan hoy", dice el coautor del estudio, Po-Han Huang.

Los investigadores también demostraron una técnica para imprimir nanogrataciones, patrones ultra pequeños grabados en superficies a escala nanómetro. Estos se utilizan para manipular la luz de manera precisa y tener aplicaciones potenciales en la comunicación cuántica.

Gylfason dice que la capacidad de imprimir estructuras de vidrio arbitrarias en 3D directamente en la punta de la fibra abre nuevas fronteras en fotónica. "Al cerrar la brecha entre la impresión 3D y la fotónica, las implicaciones de esta investigación son de gran alcance, con aplicaciones potenciales en dispositivos microfluídicos, acelerómetros MEMS y emisores cuánticos integrados en fibra", dice.

Referencia: “Impresión en 3D de microópticos de vidrio con características de longitud de subwavel en puntas de fibra óptica” de Lee-Lun Lai, Po-Han Huang, Göran Stemme, Frank Niklaus y Kristinn B. Gylfason, 29 de marzo de 2024, ACS Nano.

Doi: 10.1021/acsnano.3c11030

El estudio fue financiado por los Proyectos de Investigación de Suecia Taiwán 2019 y la Fundación Suecia para la Investigación Estratégica.